Tempo fa abbiamo parlato del grado di qualità della dentatura di un ingranaggio, sottolineandone l’estrema importanza perché, quando non specificata in un disegno, può dare adito ad ambiguità e interpretazioni sbagliate che portano inevitabilmente a comprometterne il risultato finale.

Ecco perché penso sia importante tornare ancora una volta su questo tema.

Il grado di qualità di un ingranaggio può sostanzialmente essere considerato l’insieme delle tolleranze, vale a dire di tutte le variazioni ammissibili rispetto alla perfezione assoluta delle caratteristiche principali della dentatura stessa.

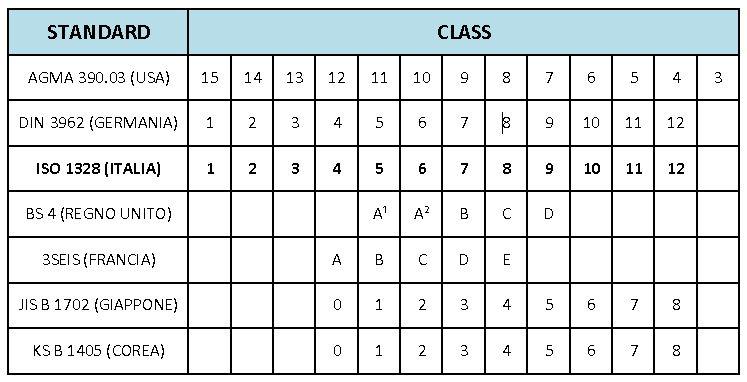

Con questo presupposto l’American Gear Manufacturers Association (AGMA) ha ritenuto essenziale categorizzare l’ampiezza di queste tolleranze, affinché fosse più semplice definire, a livello generale, la qualità effettiva di questi componenti attraverso una numerazione progressiva che va da 3 a 15, dove 15 è l’ingranaggio più preciso e 3 quello meno preciso.

Oltre a questa ampiezza di errori ammissibili, non è stato ritenuto opportuno qualificare ulteriormente un ingranaggio. Quella che vi mostro qui sotto è una tabella comparativa che evidenzia le differenti interpretazioni date dai vari Paesi a questa norma.

Secondo gli standard italiano e tedesco – e questa è l’osservazione più importante – la massima precisione parte dal numero più basso, cioè esattamente il contrario rispetto a quanto previsto dall’AGMA.

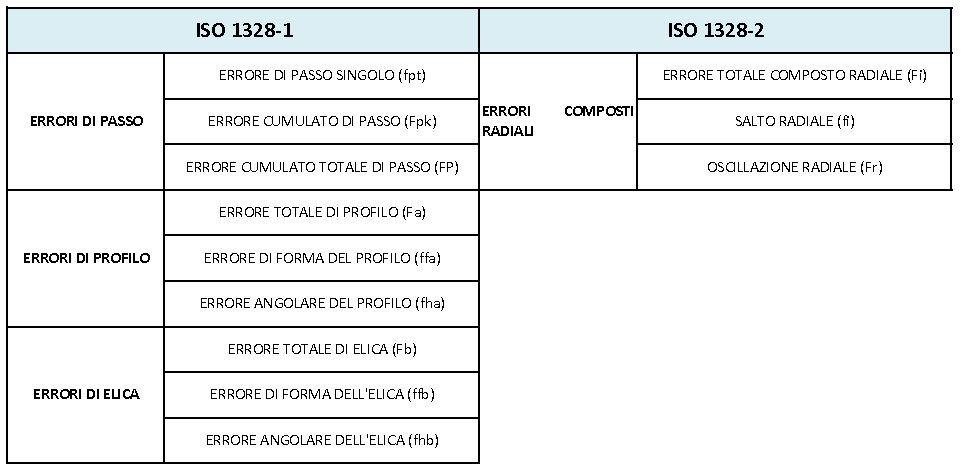

In questa seconda tabella, sono invece riportati gli errori che vengono considerati dalla Norma ISO 1328 (nei suoi paragrafi 1 e 2).

Vorrei quindi ribadire ancora una volta che a disegno, oltre alla tabella descrittiva delle caratteristiche della dentatura ed eventualmente della rugosità superficiale, è sufficiente indicare il grado di qualità (per esempio: qualità 8 ISO1328) per identificare in modo univoco tutte le tolleranze ammesse, evitando, in questo modo, interpretazioni ambigue e semplificando la realizzazione effettiva dei prodotti.

2 risposte

Trovo molto utili oltre che molto interessanti queste informazioni relative al mondo del prodotto “ingranaggio”.

Penso siano in tanti a non conoscere le norme citate in questo blog ed in altri precedentemente divulgati. Solitamente, il progettista si limita, come già ricordato, a comunicare le caratteristiche essenziali di una ruota dentata trascurando invece altre informazioni quali quelle citate.

Certamente, per poter definire il “grado di qualità della dentatura di un ingranaggio” è necessario:

1) sapere che esistono delle norme di riferimento

2) avere a disposizione queste norme per poterle

consultare

Aggiungo che, una ruota dentata, interagisce sempre con un’altra ruota dentata o con altre ruote dentate. Pertanto, trovo che potrebbe essere utile, per i casi più critici, comunicare al costruttore le condizioni di servizio mediante una rappresentazione schematica del cinematismo con indicazione del codice di disegno sia della ruota motrice che di quella condotta nonchè altri parametri quali ad esempio:

1) Velocità periferica sul diametro primitivo

2) Interasse tra la ruota motrice e quella

condotta

Il tutto per rendere partecipe il costruttore e far si che il prodotto finale sia consono al tipo di impiego previsto in sede di progettazione.

Cordiali saluti.

Otto

Esatto, Ottorino. Più indicazioni riceve il costruttore e più elementi ha per produrre esattamente il pezzo di cui il cliente ha bisogno. Questa è una regola fondamentale nella progettazione meccanica…